Se suponía que la Capa Asfáltica estaba bien colocada… Acercando la vialidad a los arquitectos Nº 014

SE SUPONÍA QUE LA CAPA ASFÁTICA ESTABA BIEN COLOCADA

Acercando la vialidad a los arquitectos Nº 014

NOVIEMBRE 2022

Por Julián Rivera

Se suponía que el pavimento asfáltico era bueno, pero falló prematuramente ¿por qué?

Si bien el título del artículo de este mes es bastante extenso, no deja totalmente a las claras la temática de la que deseamos conversar en esta oportunidad. Así que vale la pena identificar de mejor modo la situación que desea plantearse como tema de abordaje.

Hemos dicho en reiteradas oportunidades que el pavimento flexible al cual nos encontramos abocados en esta sección, desde hace varios meses, tiene al menos como característica una capa de rodamiento asfáltica. El resto de condiciones mínimas recomendamos analizarlas en artículos previos.

También dijimos que, en la inmensa mayoría de los casos, veremos que esa capa asfáltica se encuentra conformada por una mezcla asfáltica en caliente estructural. Nuevamente, quien quiera repasar sobre otros tipos de mezclas asfálticas habituales, dirigirse a artículos previos en los cuales también hemos abordado un sistema de clasificación.

Finalmente, aseguramos que, si no queremos la aparición de fallas prematuras, esa mezcla debe encontrarse en un paquete que haya pasado por un diseño estructural y que debe contar con un diseño en cuanto a características mecánicas y volumétricas; temas estos que, otra vez, ya hemos abordado.

En resumen, estamos ante una capa asfáltica de rodamiento en caliente, constituida de materiales aptos, bien diseñada y bien elaborada; que se coloca sobre una base dada para terminar de conformar un pavimento adaptado a las condiciones de entorno previsibles. Todo bien hasta aquí.

El tema que planteamos ahora es ¿puede ser que esa mezcla mal colocada lleve a su deterioro prematuro? La respuesta que rápidamente anticipa el lector es que “sí, obvio”; pero ¿por qué esto puede no ser tan fácil de detectar y resulta más habitual de lo pensado? Ahora sí, llegamos al punto en cuestión, que puede tener respuesta en lo que deseamos plantear a continuación.

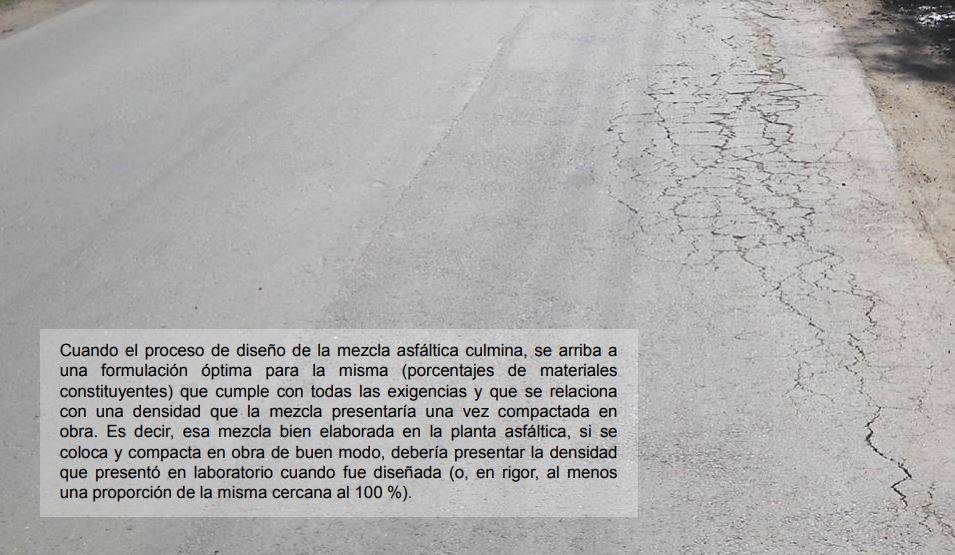

Cuando el proceso de diseño de la mezcla asfáltica culmina, se arriba a una formulación óptima para la misma (porcentajes de materiales constituyentes) que cumple con todas las exigencias y que se relaciona con una densidad que la mezcla presentaría una vez compactada en obra. Es decir, esa mezcla bien elaborada en la planta asfáltica, si se coloca y compacta en obra de buen modo, debería presentar la densidad que presentó en laboratorio cuando fue diseñada (o, en rigor, al menos una proporción de la misma cercana al 100 %).

Como, además, por proyecto estructural dicha capa se debe colocar en un espesor dado, los pliegos de obra suelen considerar que el cumplimiento en cuanto a densidad y espesor son razones suficientes para entender sobre la adecuada materialización de la capa y de que no mediar una solicitación por fuera de lo previsto (de cargas y clima) el deterioro debería aparecer estadísticamente al final de la vida útil planificada.

De ese modo es cómo se instrumentan muchas veces los sistemas de control de obra; o sea, mediante la extracción de testigos de la capa construida, la determinación de la densidad y espesor de los mismos y la comparación de esos resultados con los de referencias para el proyecto. Perfecto, no hay fallas conceptuales… ¿o es que hay algo que estamos dejando pasar por alto?

La respuesta la encontraremos si pensamos al cemento asfáltico que compone la mezcla como lo que es, un material con comportamiento fuertemente influenciado por lo reológico; o sea, dependiente de la temperatura y velocidad e intensidad de las cargas actuantes para hacerlo fluir. Así, podemos entender que la densidad de referencia de la mezcla asfáltica fue hallada en laboratorio a una temperatura adecuada (a la que el cemento asfáltico presentaría un rango de viscosidad dado) y con un nivel de compactación acorde, pero que también puede ser alcanzada a una temperatura menor de lo establecido con un exceso de compactación. Esto último lleva a un comportamiento previsible muy por debajo del de diseño, pues genera un sistema de tensiones internas inadecuado, complejo de exponer en pocas palabras. No obstante los estudios que llevan a esta afirmación son variados y tienen un fuerte componente técnico, que excede los propósitos del artículo, las consecuencias deben ser fácilmente por todos comprendidas: “Una mezcla asfáltica en caliente colocada a menor temperatura que la correspondiente, por más que cumpla con la densidad de referencia, fallará prematuramente”.

¿Cómo hacemos entonces para prevenir tal defecto? Lo primero a decir es “no escatimando en controles de obra durante la materialización de la capa”. Un simple control esporádico de la temperatura de la mezcla que vamos a utilizar, instantes antes de su volcado a la terminadora (equipo utilizado para su colocación), sirve como para detectar inconvenientes y como para dar a entender a quien está encargado de la construcción de que el sistema de control de calidad, en esa obra, no debe ser subestimado.

Ahora, ¿y si por algún imponderable ese control no se ha podido realizar? Bueno, cabe señalar entonces que también tenemos alternativas aquí, a partir de testigos de obra evaluados mediante diversos ensayos, según el aspecto que quiera ponerse en relieve. Por ejemplo, mediante determinación de resistencia a tracción indirecta para evaluar la durabilidad, módulo dinámico para la respuesta estructural, potencial de ahuellamiento por las deformaciones plásticas, etc. El daño ya está hecho, pero al menos de ese modo se lo puede mensurar y estimar como atenuar la aparición de esa falla prematura mediante intervenciones adicionales.

La idea final con todo lo expresado es primero poner en relieve el potencial problema con el cual nos podemos encontrar, segundo ver cómo podemos evitarlo instrumentando controles en obra y tercero cómo podemos descubrirlo y mitigarlo si lo previo ha fallado.

Saludos, nos seguimos leyendo.

Julián Rivera

Doctor en Ingeniería de Materiales UTN

Magister en Transporte y Logística UTN

Ingeniero Civil UTN

Subdirector LEMaC

En Linkedin: https://www.linkedin.com/in/juli%A1n-rivera-3a448636/

En ResearchGate: https;//www.researchgate.net/profile/Jose-rivera-92

jjulianrivera@hotmail.com