Carpeta asfáltica sobre pavimento de hormigón. Acercando la vialidad a los arquitectos Nº 018 Marzo de 2023

Vialidad Rutas Caminos Arquitectura Construcciones viales

INGENIERÍA / VIALIDAD PARA ARQUITECTOS

ARTÍCULO Nº 018

Carpeta asfáltica sobre pavimento de hormigón

Contenido:

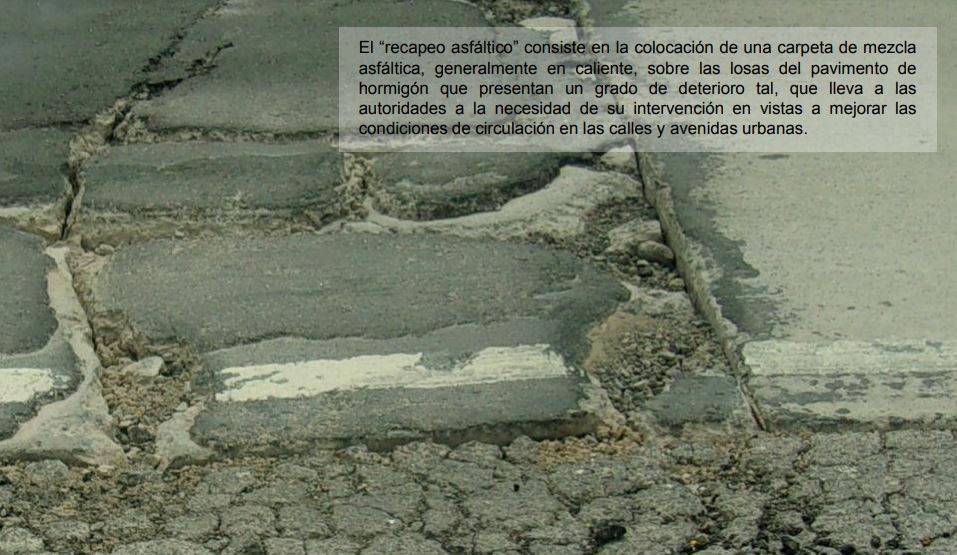

El tema que vamos a abordar este mes se relaciona con una técnica muchas veces utilizada en las políticas de rehabilitación de pavimentos rígidos, pero no siempre de buen modo. Se trata de la que generalmente a nivel municipal urbano (o sea las “calles y avenidas” que especialmente nos interesa abordar en esta sección) se reconoce como de “recapeo asfáltico”; y que consiste en la colocación de una carpeta de mezcla asfáltica, generalmente en caliente, sobre las losas del pavimento de hormigón que presenta ya un grado de deterioro tal, que lleva a las autoridades a la necesidad de su intervención en vistas a mejorar las condiciones de circulación.

La versión con la cual muchas veces nos encontramos, y que resulta la menos afortunada, consiste en el mejor de los casos en la limpieza superficial de las losas, la aplicación de un riego de liga (muchas veces con una “regadera” de manera manual) y la colocación de la capa asfáltica con mezcla convencional (es decir, el mismo concreto asfáltico denso utilizado para pavimentación de obra nueva). El resultado de esto es al cabo de unos pocos meses la fisura refleja en la capa asfáltica (por juntas y fisuras de la losa de hormigón) y su posterior desintegración con el paso del tránsito (Figura 1).

Figura 1. Resultado final de mala aplicación de mezcla asfáltica sobre pavimentos de hormigón

Se entiende que esta se percibe como la opción “más económica de intervención”, pero que también es probable existan vías para que el municipio pueda destinar en cierta proporción, mayores fondos iniciales a tales efectos, en vistas a que los costos totales a largo plazo sean menores. Dado este razonamiento la pregunta sería: ¿Qué se podría haber mejorado técnicamente aquí? Pues posiblemente muchas cosas. Vamos de abajo hacia arriba para comprenderlo.

Los primero es ver qué tipo de deterioro se registra y su severidad. Si esta última es notoria, entonces corresponde reconstruir y no rehabilitar; supongamos que no es el caso y que la rehabilitación es viable. Paso seguido, si observamos las juntas y fisuras transversales y se ve solo desplazamiento relativo horizontal, por ejemplo por dilatación y compresión, es una situación; pero si además determinamos que existe un desplazamiento relativo vertical, entonces la situación es otra y es al menos necesario que se refuerce con más pasadores, cuando no también que se realice la inyección de losas (se trata de técnicas de inyección a través de orificios en la losa de material de relleno en la base por huecos producidos por erosión dado el fenómeno de bombeo; puede tratarse de lechadas de cemento, poliuretano expandido, etc.). Complementariamente, si ese desplazamiento vertical es notorio, también es probable deba ser atenuado, para lo cual pueden aplicarse técnicas de desbaste superficial como las de microfresado o diamond-grinding.

Superada esta instancia o solo ante la presencia de desplazamientos horizontales, corresponde una limpieza previa a la colocación del riego asfáltico de liga [1]. La adecuada aplicación de esta tarea debería eliminar por completo la presencia de materiales sueltos e incompresibles en las juntas y fisuras. Por esta razón, es necesario sellarlas con material adecuado inmediatamente, impidiendo el reingreso de ese material nocivo.

Luego se aplica el riego de liga con la emulsión asfáltica, dotación y técnica de aplicación adecuadas (equipos de riego); pero es posible que entre este y la capa de rodamiento (por ejemplo, por magnitud de los desplazamientos horizontales) se decida materializar un sistema antirreflejo de fisuras (muchas veces con capas intermedias de mezcla asfáltica especial, geosintéticos y/o incluso mallas metálicas) [2]. Es por lo tanto la instancia ésta en la cual debe materializarse; se espera, de buen modo.

Finalmente, se coloca la capa de rodamiento; la cual de no determinarse su necesidad de aporte en cuanto a lo estructural, debería materializarse con una mezcla diferente a la convencional. Por ejemplo, un microaglomerado discontinuo en caliente (no estructural), en espesores que rondan los 2 a 3 cm, es muy probable sea la opción más adecuada. Se trata de una mezcla que se diferencia de la convencional habitual por su tamaño máximo de agregados (aprox. 10 mm contra 19 mm), tipo de granulometría (discontinua contra continua), contenidos de vacíos (abierta contra cerrada), tipo de ligante asfáltico (modificado contra convencional), etc.

Teniendo todo esto en cuenta, la probabilidad de demorar la fisura refleja (tal vez por muchos años) resulta notoriamente mayor, y el costo de las intervenciones a largo plazo menor en su sumatoria [3].

La idea es exponer que también en este tipo de intervenciones vale la pena consultar a especialistas en la temática, reforzando lo que ya hemos expresado en varias oportunidades: “menor inversión inicial no implica menor nivel de gasto”.

Nos seguimos leyendo.

Referencias

[1] Rivera, J. J. (2019). Estudio de riegos asfálticos de liga entre capas asfálticas para rehabilitación de pavimentos flexibles fresados.

[2] Botasso, G., Delbono, H., Fensel, E., Rivera, J., & Pisano, D. (2015, November). Desempeño de geocompuesto en una rehabilitación y valoración de su aporte estructural. In XVIII CILA, Congreso Ibero Latinoamericano del Asfalto, sección (Vol. 4, pp. 117-128). [3] Ferrero, I. Z., Rivera, J., & Botasso, G. (2021). Análisis del ciclo de vida en pavimentos: actualidad y perspectiva. Ingenio Tecnológico, 3.

****El lector de esta sección ya puede ir anticipando que la respuesta a la pregunta planteada en el título es un sí. Pero ¿cómo es posible esto?

Primero preguntémonos a quién puede interesarle la solución planteada. Para ello, hay que pensar en la baja escala de la problemática; de ese modo veremos que municipios, desarrolladoras de barrios, administradoras de parques industriales, etc., necesitan en la mayoría de los casos volúmenes de mezcla asfáltica relativamente bajos como para pavimentar algunas cuadras de vías de bajo volumen de tránsito, bacheo de sectores reducidos, la construcción de veredas, etc. Este es el usuario al que se apunta con este tipo de mezclas, no a aquellos que piensan en realizar dicha tarea para aplicarlas en vías de una importancia intermedia o alta; o al menos así es en la generalidad de los casos.

La mezcla de la que hablaremos hoy es lo que técnicamente se denomina como un concreto asfáltico en frío almacenable (no confundir con preelaborados para bacheo comercializados localmente bajo diferentes marcas). Son mezclas asfálticas estructurales para rodamiento, a ser colocadas en espesores mínimos de 4 cm cuando se la realizan con granulometrías de áridos de tamaño máximo de 12 mm, y de 5 cm cuando se las confecciona con un tamaño máximo de 19 mm. Dichos agregados deben reunir ciertas condiciones de forma, resistencia y limpieza, pero sobre todo poseer una muy buena compatibilidad con la emulsión asfáltica a ser utilizada para dotar el ligante asfáltico. A su vez, esa emulsión asfáltica, constituida por glóbulos asfálticos microscópicos recubiertos por un agente emulgente y dispersos en agua, debe reunir las características de “superestable” (de acuerdo a la clasificación existente bajo Normas IRAM); llegando en algunos casos a poder utilizarse las de tipo de “rotura lenta”. Las dosificaciones de estos concretos se realizan en laboratorio, por personal idóneo, y bajo sistemáticas específicas (Marshall modificado DVSF [1], Método francés, etc.).

La elaboración en su mayor escala de producción puede realizarse en plantas asfálticas desarrolladas específicamente para mezclas en frío, y en escala menores con mezcladoras de estabilizados para los áridos (Figura 1) y elaboración de la mezcla en mixer [2] o con dosificación de áridos manual y elaboración en mezcladoras de bajo porte (incluso “trompitos”). Cada sistema tendrá su calidad y homogeneidad asociada, a la vez que una capacidad de producción dada.

El almacenamiento dependerá de varias de las condicionantes de entorno y de los materiales utilizados en la elaboración de las mezclas; pero pueden citarse ejemplos aplicados en la provincia de Buenos Aires, en los cuales dichas mezclas se han acopiado al aire libre, atendiendo a ciertos recaudos mínimos, con periodos de almacenamiento que superaron los 3 meses.

Su distribución en obra puede realizarse de manera óptima con terminadora, sin calefacción de su plancha, o en casos de no disponer de dicho equipo mediante motoniveladora. La mezcla así distribuida debe dejarse perder humedad hasta alcanzar un estado cercano al de la “rotura” de la emulsión, momento en el cual se realiza su compactación, preferentemente con rodillos neumáticos autopropulsados.

Como tarea diferenciada en tal sentido, respecto de la colocación de los concretos asfálticos en frío, deben incluirse periodos de curado previo a su apertura al tránsito. En dichos periodos la mezcla libera agua y permite la generación de la necesaria adherencia activa entre el cemento asfáltico contenido en la emulsión y los áridos finos, dando lugar al mastic asfáltico que otorga cohesión a la estructura de la fracciones intermedia y gruesa del esqueleto mineral. Las condiciones ambientales y características de los materiales utilizados, nuevamente, establecen la duración de este curado; pero cabe señalar que en la mayoría de los casos no debería ser menor a los 14 días.

Luego de liberada la mezcla al tránsito y con el paso del tiempo (sobre todo con periodos estivales varios) esa adherencia activa debería extenderse a la totalidad de la mezcla generando un producto final no diferenciable de su realización en caliente.

En definitiva, lo comentado en este artículo es un ejemplo más, y no el único, de cómo pueden constituirse pavimentos asfálticos de manera no tan complejas, siempre y cuando sus condiciones de uso así lo permitan.

Nos seguimos leyendo.

Referencias

[1] Rivera, J., Botasso, G., Fensel, E., Das Neves, G., Brizuela, L., Delbono, L. (2019). Guía de metodologías y procedimientos para uso vial desarrollados en el LEMaC. Editorial edUTecNe. [2] Botasso, G., Rivera, J. J., González, R. (2000). Nuevo método para la elaboración de concretos asfálticos en frío, experiencia en la ciudad de Chivilcoy. XXXI Reunión del Asfalto.

AUTOR: Dr. Ing. Julián Rivera

CURRÍCULUM SINTÉTICO: Doctor en Ingeniería de Materiales UTN Magister en Transporte y Logística UTN – Ingeniero Civil UTN

Subdirector LEMaC

Likedin: https://www.linkedin.com/in/juli%C3%A1n-rivera-3a448b36/

ResearchGate: https://www.researchgate.net/profile/Jose-Rivera-92

jjulianrivera@hotmail.com.ar